Taką też konwersję wykonałem ponad rok temu. Ale ma ona co najmniej dwie wady. Zachowuje ograniczone pole robocze stolika, które w osi Y wynosi zaledwie 46 mm. Brak łożysk oporowych, tylko panewki przy dużo częstszym kręceniu niż manualnie powoduje wytarcie i powstanie luzów. Zwłaszcza w osi Z, która całym ciężarem wisi na aluminiowej gałce, wspartej na plastikowej panewce. Po pół roku wytarło się ponad pół milimetra. Normalnie tego nie widać, bo luz kasuje się pod ciężarem wrzeciona. Ale przy zagłębianiu się freza lub wiertła, całość się na chwilę podnosiła. Przerobiłem więc całkowicie swoją frezarkę, a że dzisiaj robiłem konwersję dla kolegi, postanowiłem to pokazać.

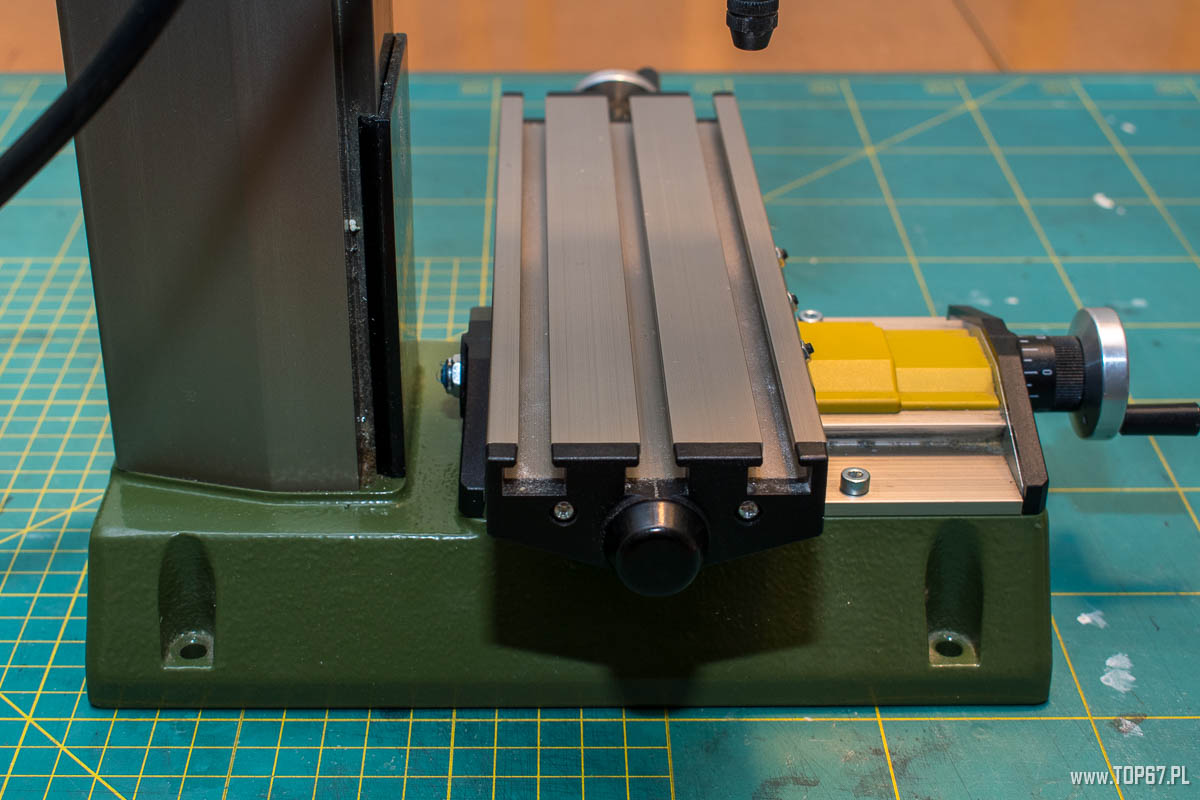

Tak wygląda problem zakresu osi Y. Jaskółka dochodzi do ogranicznika, chociaż do kolumny jest jeszcze ponad 2 cm.

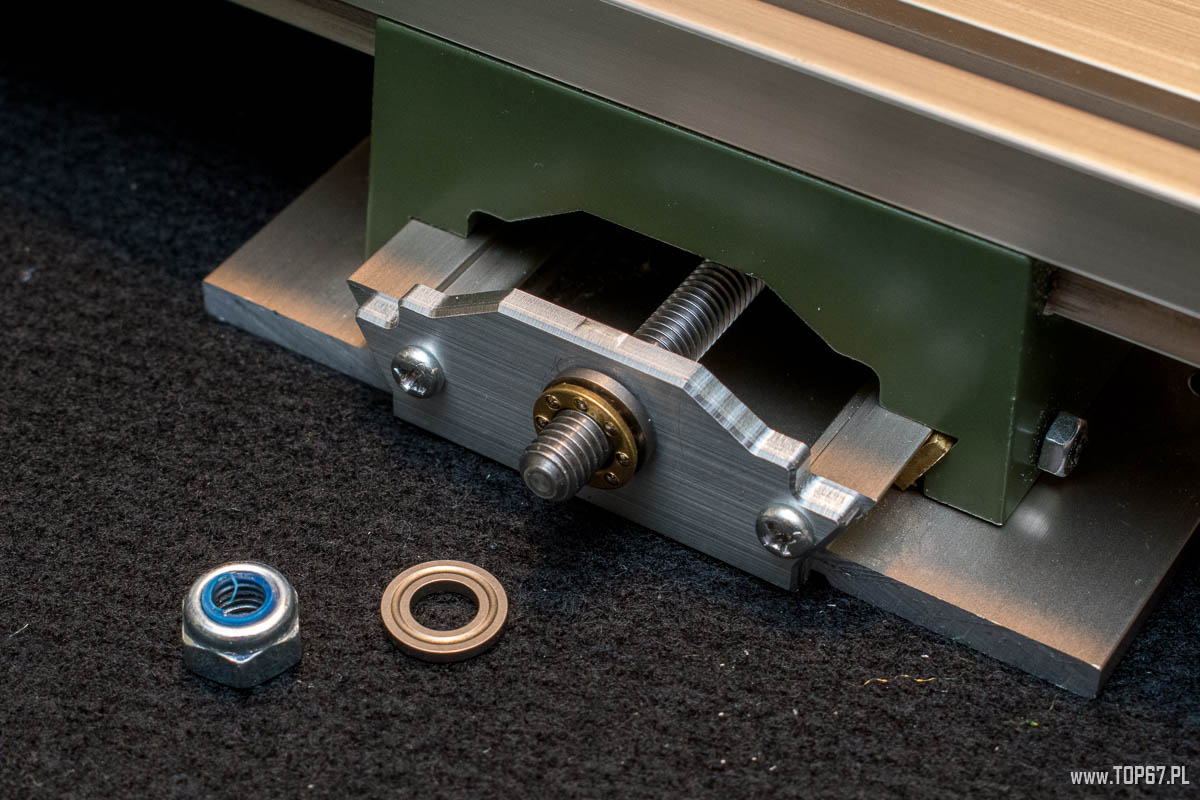

A tak wygląda ten ogranicznik oraz łożyskowanie (czyli podkładka i nakrętka kasująca luz).

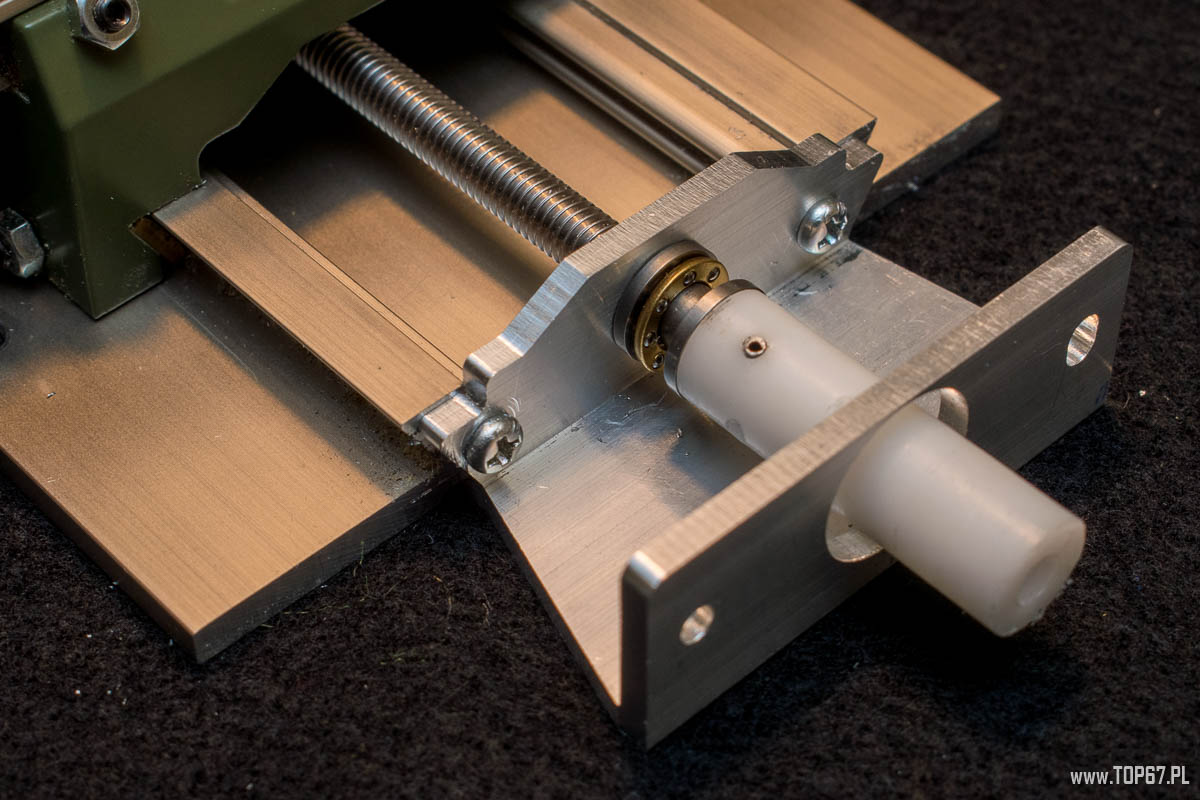

Zastąpiłem go taką blaszką, przy okazji dodając łożyska oporowe.

Analogiczną blaszkę, z mocowaniem do silnika zrobiłem na przód

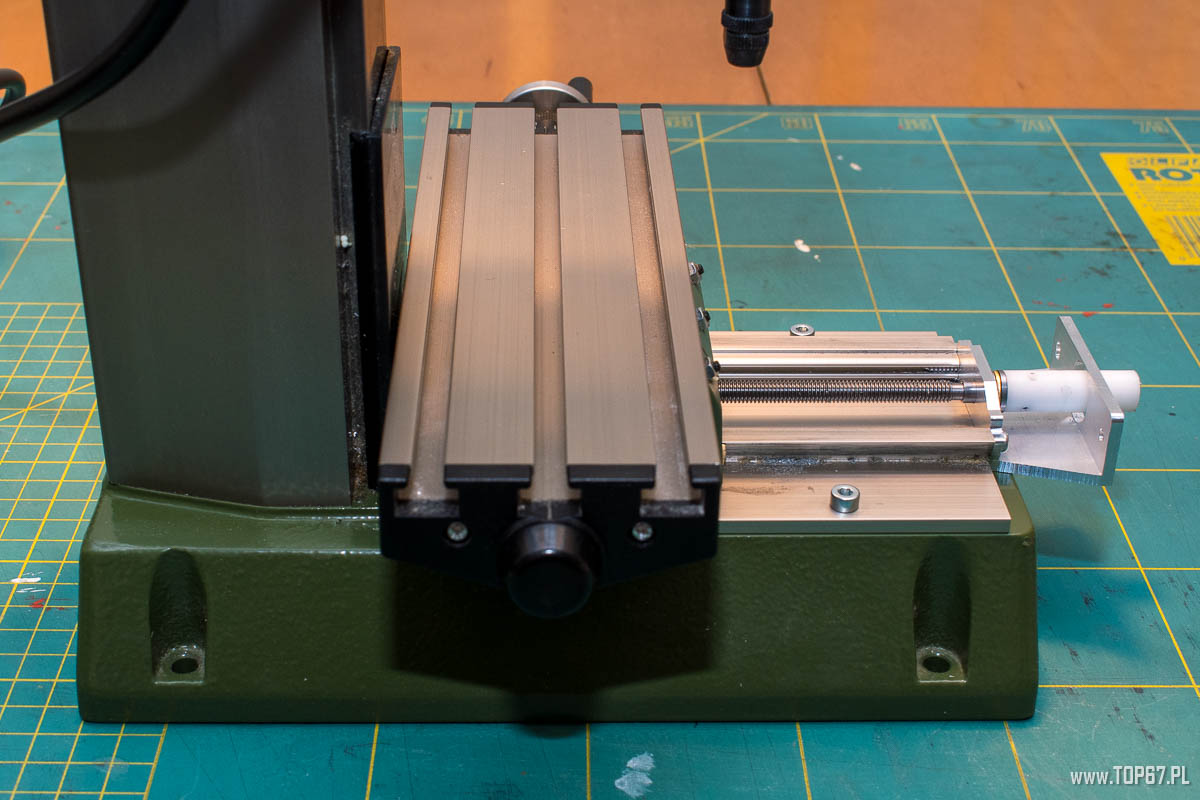

Teraz stolik da się dosunąć do samej kolumny

Zakres osi Y wzrósł po 21 mm w każdą stronę, do 88 mm.

Dla osi X nie zwiększałem zakresu, tylko wstawiłem łożyska oporowe

Teraz oś Z

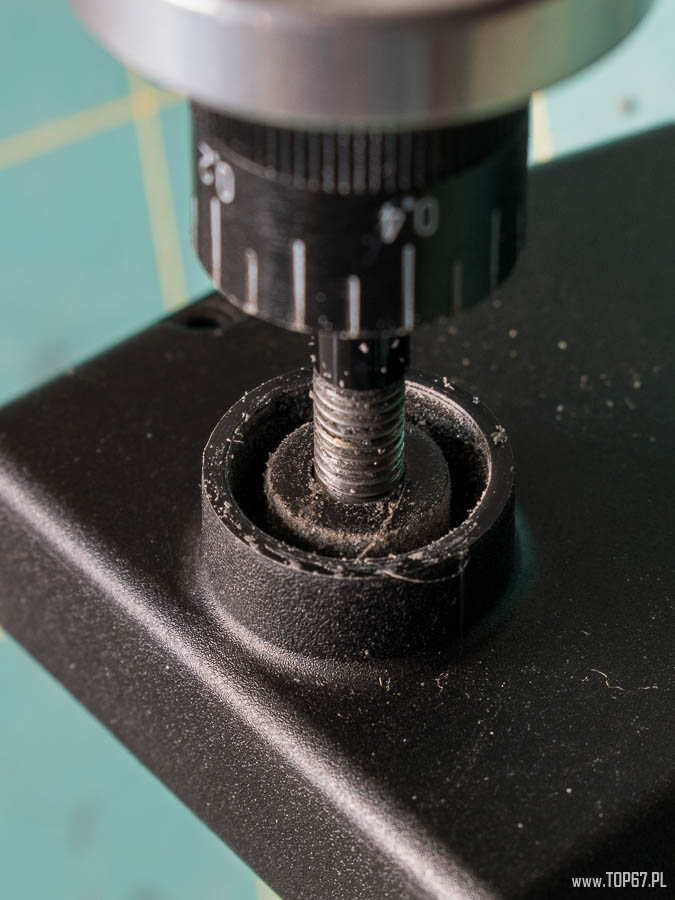

Tak wygląda łożyskowanie. Widać wytarty plastik (a to nowa frezarka)

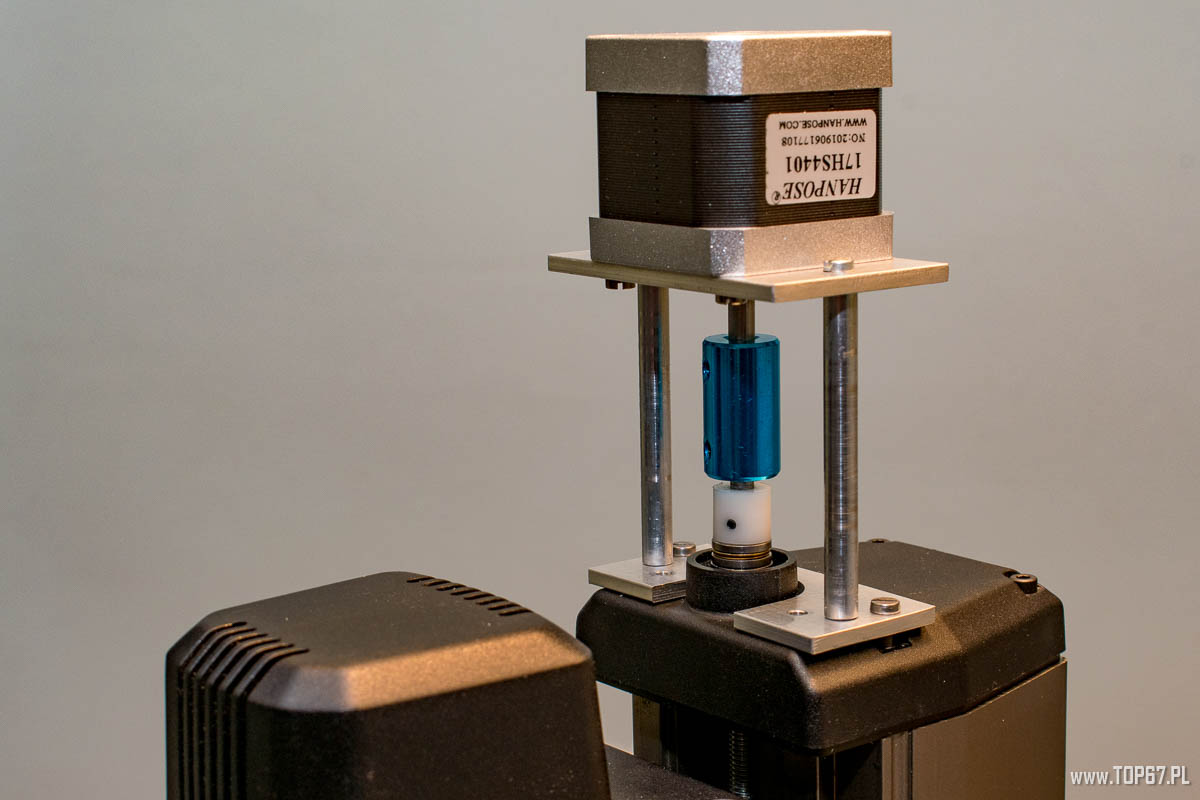

Wstawiłem więc łożyska (z oczywiście z obu stron)

I zamocowałem silnik

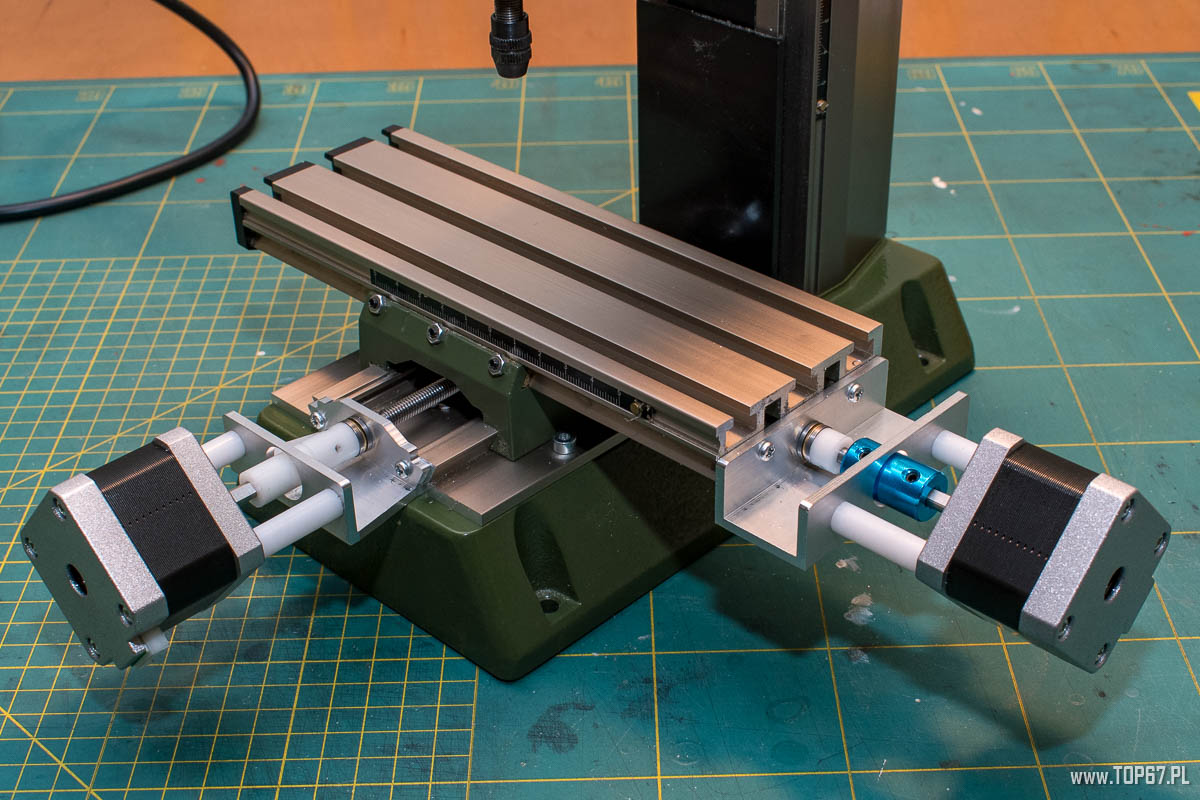

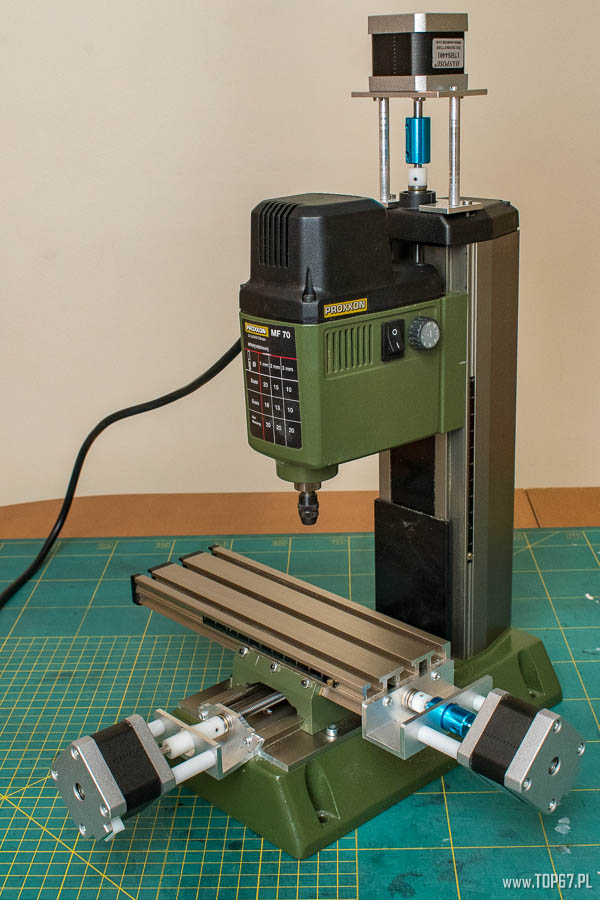

Tak wygląda frezarka po konwersji

W swojej wymieniłem również silnik wrzeciona na DC typu 775, sterowany z GRBL. Jest ciszej i z większą regulacją obrotów.

Ale o tym kolejnym razem.