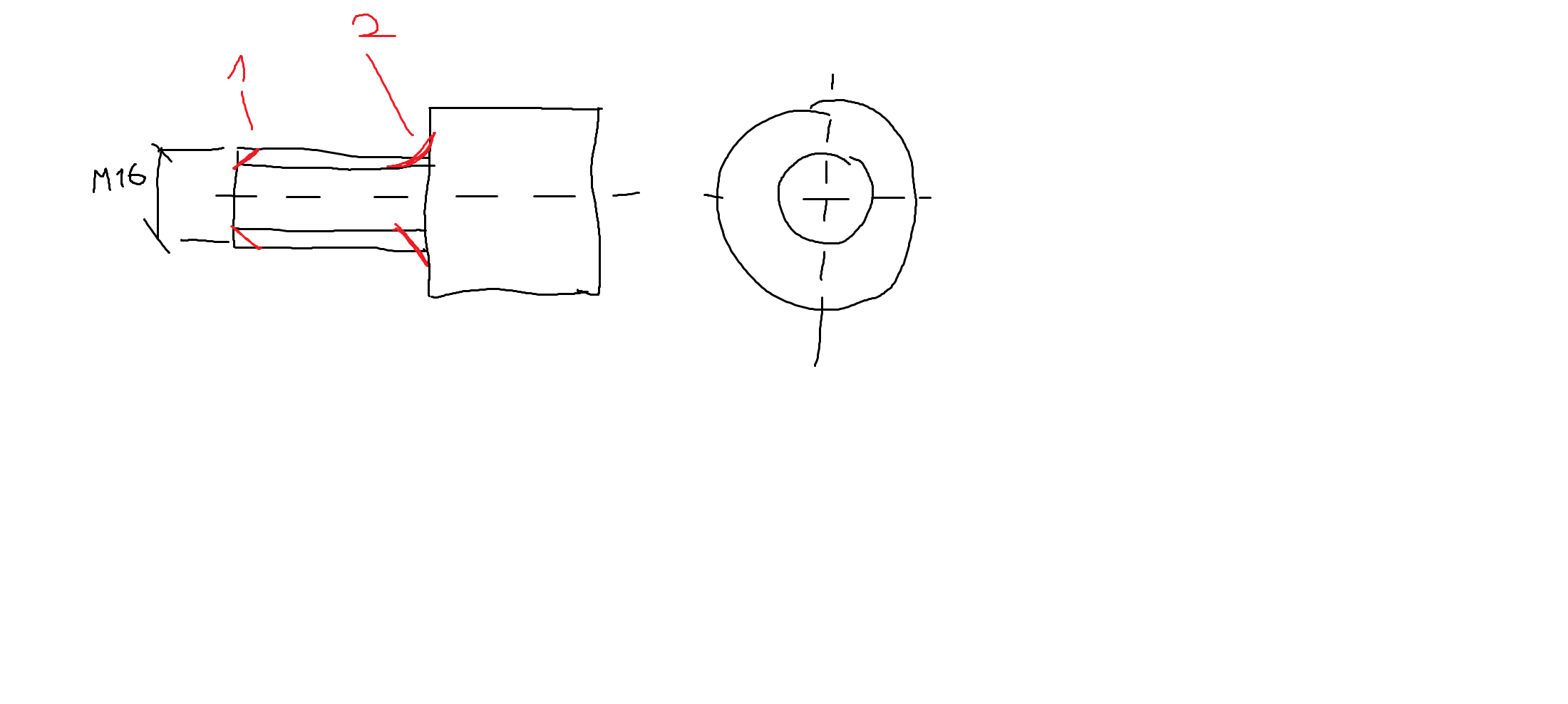

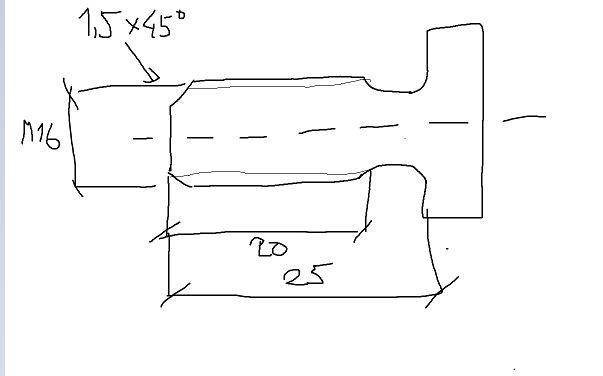

Dla M16x2 1mm to mało, powinno być minimum tyle, ile wcięcie noża w materiał dla danego skoku - a w zasadzie nieco więcej (ja tak robię). Nie pamiętam, ile to jest dla 2mm skoku, ale np. dla 1mm wcinam ~0,65-0,67mm.

Wyjście gwintu zależy od tego, czy nakrętka ma dojść do oporu (na "zero"), czy nie musi.

Kanałek wyjściowy jest zresztą zawsze korzystny dla "bezstresowej" pracy noża (i operatora

); trzeba powiedzieć także, że jego szerokość zależy od kilku - na pierwszy rzut oka - nieoczywistych uwarunkowań: na jakiej prędkości nacinasz gwint, jak duża jest średnica powierzchni oporowej, jak sprawny (szybki) jest hamulec tokarki. Niektóre konstrukcje zatrzymują wrzeciono natychmiast, inne hamują w jakimś dłuższym czasie, 1-2 sek i można się "wryć" nożem w materiał, jeśli nie zdąży się go wycofać (cały czas piszę o "analogowej" tokarce, bom analogowy). CNC pewnie można zaprogramować odpowiednio i wrzeciono zawsze zatrzyma się i/lub suport wycofa nóż w dokładnie tym samym punkcie obróbki - to inna para kaloszy.

Nieużyteczny kawałek gwintu będzie miał minimum wymiar skoku gwintu, to oczywiste, ale w praktyce więcej - nikt nie zaryzykuje zatrzymania noża tuż przy powierzchni oporowej śruby, jeśli ręka drgnie grozi to uszkodzeniem detalu albo i złamaniem noża. Owszem, zależy to także od praktyki i doświadczenia operatora oraz jego znajomości maszyny.

PS: ASOR już Ci odpowiedział, ale się rozpisałem, to niech zostanie... i trochę rozwinąłem