Zacząć trzeba od tego, dlaczego w dziale "Elektronika CNC" temat ma tytuł "Nitonakrętka"...

Otóż o istnieniu nitonakrętek wiedziałem od bardzo wielu lat, ale jakoś omijałem je szerokim łukiem, a do zakupienia nitownicy zabierałem się jak pies do jeża...

W końcu kupiłem nitownicę, nitonakrętki, i teraz zastanawiam się jak mogłem bez tego żyć...

Problem był taki, żeby zmieścić sterowanie frezarki w jakiejś zgrabnej obudowie, a nie trzydrzwiowej szafie.

Są na Allegro fajne i tanie rozdzielnice z ABS, po około 80 PLN za rozmiar około 250x350x150, tylko za żadną cholerę nie potrafiłem sobie wyobrazić jak tam wszystko upchnąć. Jakbym nie kombinował, to mieścił się falownik, zasilacze i nic więcej...

No i tutaj pojawia się nitonakrętka, konkretnie M3.

Otóż zasilacze są impulsowe, czyli po prostu blaszane pudła, więc czemu by nie zaprasować nitonakrętek w ich obudowy i przykręcić na wierzch co potrzeba?

Powód by tego nie zrobić jest tylko jeden - utrata gwarancji na zasilacz.

Ale kto nie ryzykuje, ten szampana nie pije.

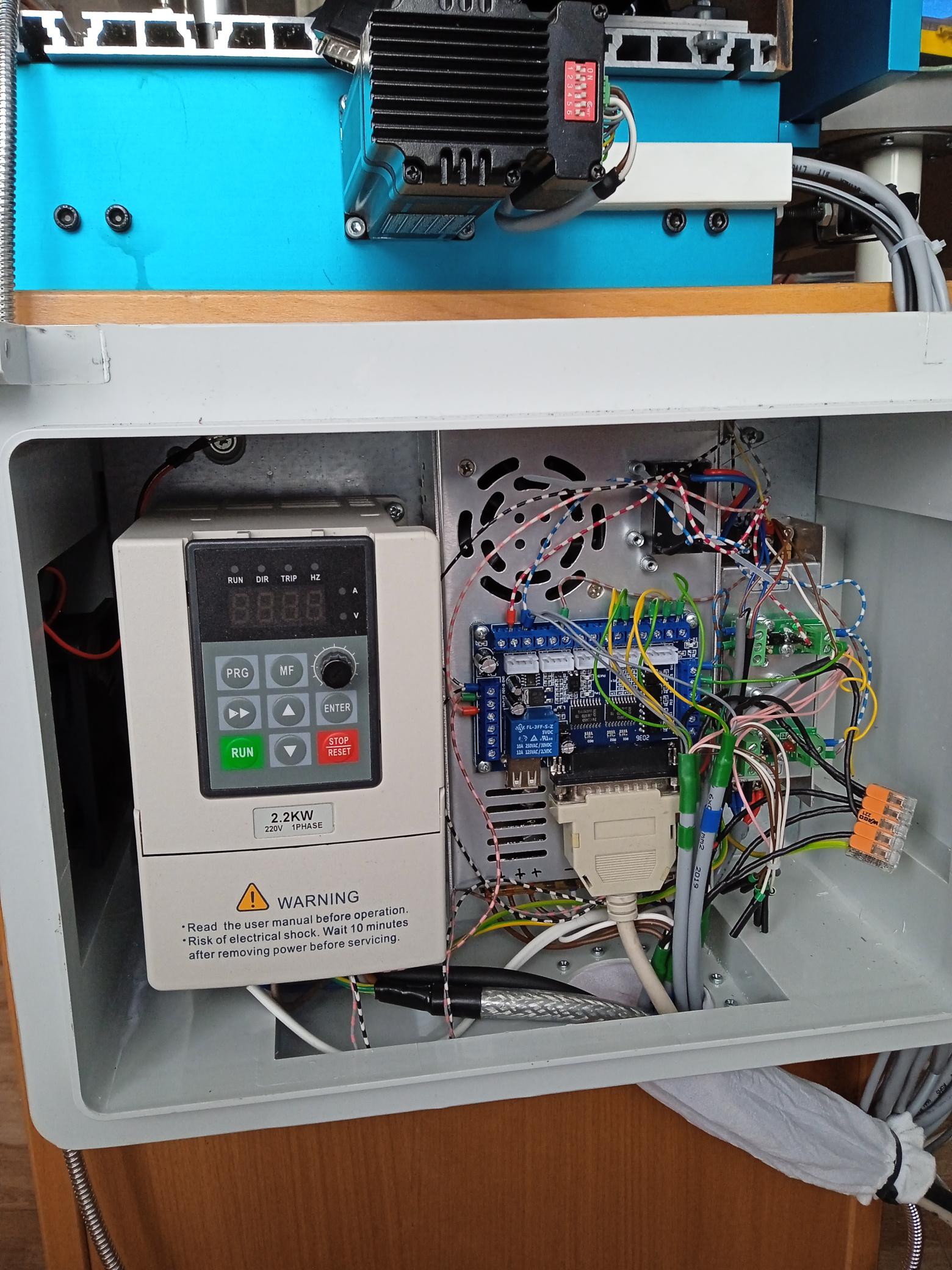

Maszyna numer jeden.

Rama CNC3040, serwokrokowce ze zintegrowanym sterownikiem 3Nm, mokre wrzeciono, wszystko kupione na Aliexpress.

Zgrabna maszynka, potencjalnie zdolna rzeźbić w aluminium, więc jako sterowanie wybrałem Linuxcnc.

Nakupiłem złączy GX16 i GX20, a potem nie mogłem wymyślić czym powiercę na nie otwory żeby było równo i estetycznie.

Jeszcze większym problemem byłoby wyfrezowanie otworu pod złącza płytki LPT i w ogóle jej umiejscowienie.

No nie to żeby się miało nie udać, tylko zbyt leniwy jestem żeby się z tym pieprzyć...

Pod tą maszynę kupiłem sobie używaną komodę biurową, ze starej i dobrej produkcji, powiem tylko tyle, że gość na Allegro wystawił ją jako "sejf", bo co prawda jest z płyty drewnopochodnej, ale tak solidnie ją wykonano...

Skrzynka elektryczna od początku była planowana jako przykręcona z tyłu tej komody, natomiast frezarka od góry.

Z tego też względu istnieje ryzyko sypania wiórów czy innego syfu na skrzynkę, co komplikuje problem jej chłodzenia.

Na początku myślałem o filtrze powietrza do motocykli czy samochodów, tzw. stożkowym. Są nawet całkiem spore i w całkiem rozsądnej cenie, ale problem kabli wstrzymywał projekt, więc filtrów nie kupiłem.

Natomiast nitonakrętki diametralnie zmieniły koncepcję.

Płytka LPT miała być teraz przykręcona na wierzchu zasilacza, więc wtyczkę kabla LPT trzeba było wepchnąć do skrzynki, a nie bardzo było którędy...

Wtedy do głowy przyszedł mi pomysł użycia otwornicy, żeby wepchnąć wtyk DB25 wystarczy otwór o średnicy 60 mm, czyli jeszcze nie tragedia. No ale jak będzie otwór, to i inne kable tamtędy wejdą, i powietrze do chłodzenia też się zmieści...

Żeby jednak przez tą dziurę nie naszło syfu, trzeba było jednak jakiś filtr wykombinować.

Ostatecznie padło na skarpetkę, konkretnie podkolanówkę dziecięcą bez pięty, ale docelowo może wymyślę coś lepszego...

Wentylator wyciągający powietrze ze skrzynki jest umieszczony na bocznej ścianie, tuż obok falownika.

Użyłem wiatraka ze starego zasilacza komputerowego, pojęcia nie mam czy wystarczy, ale jak pisałem wcześniej, wszystko dopiero jest/będzie testowane.

Na mniejszym zasilaczu (12V) są zamontowane chińskie moduły optoizolacji na PC817. Jeden jest przerabiany, bo Chińczycy mają partactwo we krwi i wszystko muszą spieprzyć. Na wejściu jest łańcuch elementów +,LED, PC817, R1k,- a powinno być +, R1k, LED, PC817,- , ponadto dali złącze dwupinowe, a powinno być trzypinowe, Jeżeli transoptor włącza się podaniem napięcia, to chińska płytka działa prawidłowo, ale jeśli chce się transoptor wyłączyć zwierając jego wejścia, to się robi problem.

To się łączy z kolei ze spartaczoną płytką LPT, w której znowu "zaoszczędzili" na złączach i nie wyprowadzili z transoptorów wejściowych złącz + i -, tylko wszystkie dodatnie podpięli do +12V na płytce. Robią się z tego dwa problemy, pierwszy że sterować można tylko zwierając wejścia do masy, drugie że to jest masa 12V odizolowana galwanicznie od masy 5V.

W tej chwili mam w maszynie dwa źródła ESTOP, jeden mechaniczny styk NC w czujniku wysokości narzędzia i trzy wyjścia transoptorowe NPN NO ze sterowników serwokrokowych (załączane błędem pozycji), żeby było jeszcze ciekawiej, te sygnały ze sterowników są wpięte do masy 5V razem z wejściami STEP, DIR itd, żeby zaoszczędzić żyłę w kablu.

Z żadnego źródła ESTOP zrezygnować nie mogę, jedno zabezpiecza czujnik i narzędzie przed zniszczeniem, drugie zapobiega sytuacji że jeden przeciążony napęd się wyłączy, a pozostałe będą działać nadal.

Do tego kolejne partactwo płytki LPT, sygnał 0-10V jest przypisany do napięcia 12V, co w sumie dziwne nie jest, ale sygnał włączenia wrzeciona do 5V, a masy jak wspominałem są rozdzielone. Skutek jest taki, że na wejściu falownika trzeba by było też mieć rozdzielone masy różnych sygnałów, a jest jedna masa wspólna i podłączyć wszystkiego na raz nie da rady.

Dlatego jest też druga płytka transoptorowa, dla sygnału FWD falownika. Obie płytki realizują więc konieczną logikę oraz zachowują rozdzielenie mas.

Ta mała kostka na większym zasilaczu (36V) to też zasilacz, 5V (HLK-PM01), żeby nie ciągnąć kabla USB do komputera, jak sobie wymyślili Chińczycy.

Tutaj ważna uwaga, nie należy używać tanich i popularnych modułów step-down, dla zmniejszenia napięcia z 36V na 5V. Nawet jeśli taki moduł nie spali się od razu, to może to zrobić później. Są takie, które wytrzymują tak dużą różnicę napięć, ale prościej i taniej jest dać kostkę HLK-PM01 i nie łączyć mas zasilania silników, płytki LPT i komputera.

A z 12V na 5V to już w ogóle nie da rady, bo jak pisałem te masy muszą być rozdzielone.

Na początku zrobiłem taki numer, ale przy włączeniu wrzeciona gasł mi monitor od komputera. Co ciekawe, komputer się nie wieszał, po wyłączeniu wrzeciona obraz wracał i można było pracować dalej....

Grzybka od ESTOP jeszcze nie ma, bo zastanawiam się gdzie jest dla niego najlepsze miejsce...

Resztę widać:

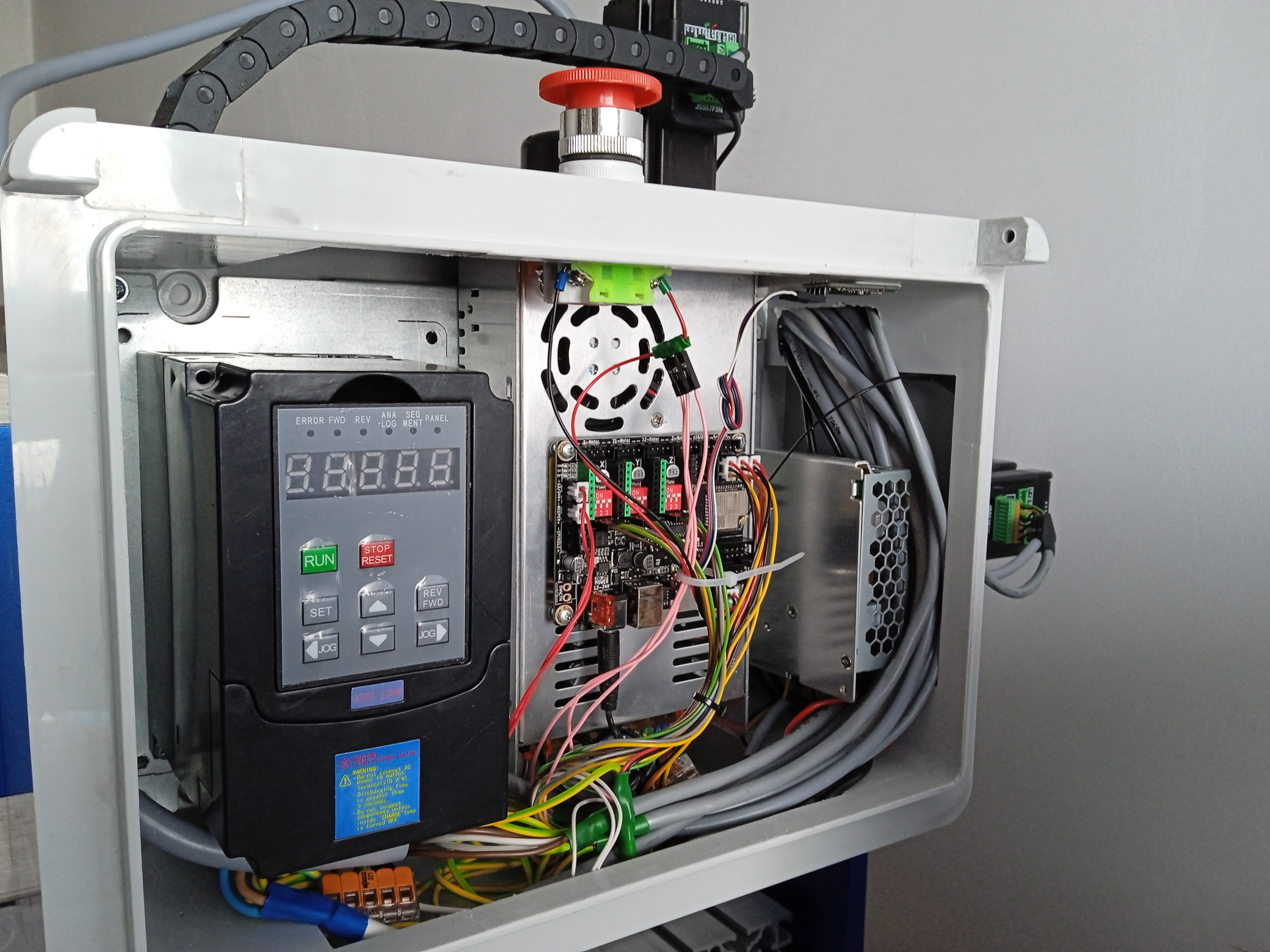

Maszyna numer dwa.

Rama CNC4060, zasadniczo taka sama jak w poprzedniej, tylko dwa razy większa.

Kupując byłem przekonany że w aluminium to się na tym działać nie da, ale cztery razy większa powierzchnia stołu pozwala wykonać prace w drewnie czy plastiku, na których bardzo mi zależy, a które na mniejszej się nie zmieszczą.

Dlatego jako sterowanie wybrałem GRBL, a konkretnie FluidNC który jest jego rozwojową wersją na platformie ESP32, tutaj konkretnie Makerbase DLC32.

Napędy takie same jak w poprzedniej, po prostu są sprawdzone i nie mam motywacji kombinować.

Wrzeciono chłodzone powietrzem a skrzynka elektryczna powieszona z tyłu bramy. Po prostu wszystko ma być kompaktowe i mobilne, bez żadnych beczek i pudeł ciągnących się na kablach.

Tutaj problemy były wyłącznie z oprogramowaniem, ale sprawa jest już nieaktualna, bo autorzy poprawili błędny kod.

Grzybek ESTOP jest tutaj na skrzynce, bo to łatwo dostępne miejsce.

Resztę widać:

Podsumowując, nie tylko wszystko się zmieściło, ale jeszcze coś by się dało upchnąć...