Cięcie bl. # 100mm

-

berdysz

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 6

- Posty: 188

- Rejestracja: 01 sie 2008, 09:39

- Lokalizacja: Gdańsk

Cięcie bl. # 100mm

Witam,

Mam pytanie.

Wczoraj ciąłem blachę:

# 100 mm gat. S355J2+N (czyli stal węglowa).

Cięcie tlenem+propan, dysze typu VVC.

Ciśnienie tlenu tnącego 6.5 bara.

Prędkość 150 mm/min.

Rzadko mi się zdarza ciąć takie grubości zwykle tnę do 60-80 mm.

Otóż wyciąłem 4 haki z czego 2 wyszły idealnie a 2 mocno średnio.

Mocno średnio tzn. zadziory (nadpalenia) na krawędzi cięcia od połowy grubości blachy w dół.

Prędkość dobrałem chyba dobrze 150 mm/min bo pozostałe krawędzie wyszły idealnie.

Otwory Fi 50 mm, które wycinałem wyszły idealnie.

Krawędź cięcia idealnie gładka czyli prędkość dobrana prawidłowo.

Przedmuch idealny, po wyjęciu minimalne ilości szlaki od spodu detalu.

Ale.... w jednym detalu krawędź nadpalona była tak jakby posuw był o wiele za wolny a nie był po pozostałe krawędzie tego detalu wyszły pieknie. Nadpalenia (zęby) od połowy grubości blachy w dół.

W innym detalu inna krawędż się spaprała w ten sam sposób.

Z 4 detali 2 pierwsze wyszły OK, 2 następne mi się nie podobały.

Nie wiem co może byc przyczyną.

Podejrzewam, że coś może być nie tak z ciśnieniem- być może skacze ono podczas cięcia choć tego nie zauważyłem.

Tłumaczyłem to sobie też odbijaniem płomienia od płaskowników na których leży detal, ale cięcie szło w poprzek nich a nie wzdłuż więc lipa.

Macie jakieś sugestie? Bo podejrzewam, że doświadczenie ma tu kluczowe znaczenia a setki ton pociętych przeze mnie blach do 80 mm jakoś mi w tym przypadku nie pomogły.

Kiedyś borykałem się z nadpaleniem detalu podczas wychodzenia płomienia z obrysu ale z tym sobie poradziłem. Ciąłem blachę # 120 mm i takich jaj nie miałem.

Z góry dzięki za odzew

Mam pytanie.

Wczoraj ciąłem blachę:

# 100 mm gat. S355J2+N (czyli stal węglowa).

Cięcie tlenem+propan, dysze typu VVC.

Ciśnienie tlenu tnącego 6.5 bara.

Prędkość 150 mm/min.

Rzadko mi się zdarza ciąć takie grubości zwykle tnę do 60-80 mm.

Otóż wyciąłem 4 haki z czego 2 wyszły idealnie a 2 mocno średnio.

Mocno średnio tzn. zadziory (nadpalenia) na krawędzi cięcia od połowy grubości blachy w dół.

Prędkość dobrałem chyba dobrze 150 mm/min bo pozostałe krawędzie wyszły idealnie.

Otwory Fi 50 mm, które wycinałem wyszły idealnie.

Krawędź cięcia idealnie gładka czyli prędkość dobrana prawidłowo.

Przedmuch idealny, po wyjęciu minimalne ilości szlaki od spodu detalu.

Ale.... w jednym detalu krawędź nadpalona była tak jakby posuw był o wiele za wolny a nie był po pozostałe krawędzie tego detalu wyszły pieknie. Nadpalenia (zęby) od połowy grubości blachy w dół.

W innym detalu inna krawędż się spaprała w ten sam sposób.

Z 4 detali 2 pierwsze wyszły OK, 2 następne mi się nie podobały.

Nie wiem co może byc przyczyną.

Podejrzewam, że coś może być nie tak z ciśnieniem- być może skacze ono podczas cięcia choć tego nie zauważyłem.

Tłumaczyłem to sobie też odbijaniem płomienia od płaskowników na których leży detal, ale cięcie szło w poprzek nich a nie wzdłuż więc lipa.

Macie jakieś sugestie? Bo podejrzewam, że doświadczenie ma tu kluczowe znaczenia a setki ton pociętych przeze mnie blach do 80 mm jakoś mi w tym przypadku nie pomogły.

Kiedyś borykałem się z nadpaleniem detalu podczas wychodzenia płomienia z obrysu ale z tym sobie poradziłem. Ciąłem blachę # 120 mm i takich jaj nie miałem.

Z góry dzięki za odzew

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 3572

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

sprawa prosta.

kręciło Ci tlenem tnącym. A spowodowane to jest nie regularnym nagrzewaniem stali podczas cięcia.

Ta nieregularność powstaje za zwyczaj po przebiciu przez stal.

100mm to jest już spora grubość a otwór miałeś 50mm więc rozbieg trochę mały i to spowodowało że przebijałeś się teoretycznie na "siłę" przegrzewając dyszę co skróciło płomień o wysokiej temperaturze do 10...20% jego maksymalnej długości ciepła.

I wówczas jak sie tnie i jak by sie przyjrzeć w szczelinę podczas cięcia to widać takie jak by właśnie kręcenie.

Druga strona to taka …

Temperatura blachy , wziętej z dworu oraz gaz propan. Tu się mogły wydzielać krople wody i zakłócać przepływ gazów.

Zdjęcia … zdjęcia. Wówczas coś więcej będzie można powiedzieć.

A stal nie jest „rozwarstwiona”

za duża szybkość i za mała też może mieć wpływ.

Za duża , w skrajnej sytuacji brak przebicia może być a za wolno to tlen dołem zaczyna wyprzedzać górę i przy tej grubości taka różnica może mieć nawet 15mm po między górą i dołem.

Dla 80mm dla propanu :

1. Propan 0,5bar

2. Tlen 1,5bar

3. Tlen tnący 7bar

4. Szybkość 250mm/min.

Dla 120mm dla propanu

1. Propan 1bar

2. Tlen 2bar

3. Tlen tnący 7bar

4. Szybkość 200mm/min

Ja widać różnice są dość spore i oczywiście uzależnione od typu palnika.

Wnioski pozostawiam Tobie.

wesołych świąt

kręciło Ci tlenem tnącym. A spowodowane to jest nie regularnym nagrzewaniem stali podczas cięcia.

Ta nieregularność powstaje za zwyczaj po przebiciu przez stal.

100mm to jest już spora grubość a otwór miałeś 50mm więc rozbieg trochę mały i to spowodowało że przebijałeś się teoretycznie na "siłę" przegrzewając dyszę co skróciło płomień o wysokiej temperaturze do 10...20% jego maksymalnej długości ciepła.

I wówczas jak sie tnie i jak by sie przyjrzeć w szczelinę podczas cięcia to widać takie jak by właśnie kręcenie.

Druga strona to taka …

Temperatura blachy , wziętej z dworu oraz gaz propan. Tu się mogły wydzielać krople wody i zakłócać przepływ gazów.

Zdjęcia … zdjęcia. Wówczas coś więcej będzie można powiedzieć.

A stal nie jest „rozwarstwiona”

za duża szybkość i za mała też może mieć wpływ.

Za duża , w skrajnej sytuacji brak przebicia może być a za wolno to tlen dołem zaczyna wyprzedzać górę i przy tej grubości taka różnica może mieć nawet 15mm po między górą i dołem.

Dla 80mm dla propanu :

1. Propan 0,5bar

2. Tlen 1,5bar

3. Tlen tnący 7bar

4. Szybkość 250mm/min.

Dla 120mm dla propanu

1. Propan 1bar

2. Tlen 2bar

3. Tlen tnący 7bar

4. Szybkość 200mm/min

Ja widać różnice są dość spore i oczywiście uzależnione od typu palnika.

Wnioski pozostawiam Tobie.

wesołych świąt

Pozdrawiam robaczki kolorowe :)

-

berdysz

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 6

- Posty: 188

- Rejestracja: 01 sie 2008, 09:39

- Lokalizacja: Gdańsk

Znowu miałem okazję ciąć blachę 100 mm  Arkusz 2500x5000.

Arkusz 2500x5000.

Tym razem nauczony doświadczeniem i radami kolegi skupiłem się na każdym apsekcie:

ciśnienia, podgrzewanie i przebijanie i wyszło.....rewelacyjnie

No jedną krawędź w jednym detalu coś pofalowało ale poza tym idealnie.

Jutro wrzucę zdjęcia i podam swoje nastawy jeśli to kogoś interesuje

Pozdrowienia

[ Dodano: 2012-09-21, 18:48 ]

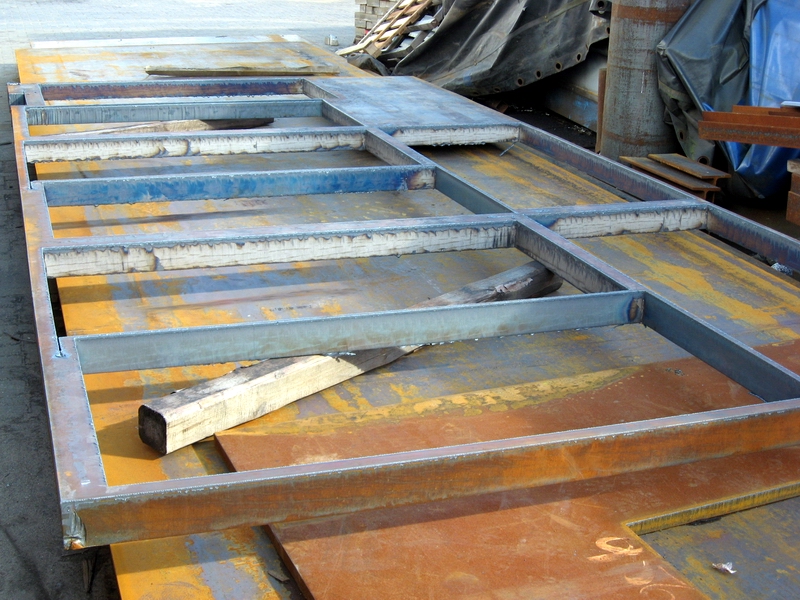

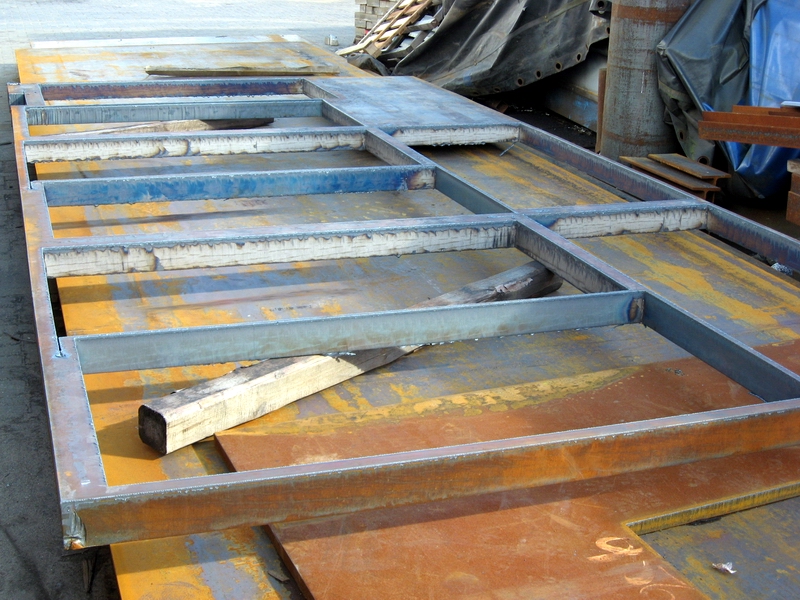

Oto fotki. Pozostawiam do oceny.

Dysza 2 VVC HARRIS- TLEN-PROPAN

Blacha 100 mm

1. Propan 0,7bar

2. Tlen 2,0bar

3. Tlen tnący 7bar

4. Szybkość 200mm/min.

Na 40 mb cięcia jedna krawędź (1600mm) jednak się skaszaniła, szukałem przyczyn....nie wiem.

A tu szkielecik...

Tym razem nauczony doświadczeniem i radami kolegi skupiłem się na każdym apsekcie:

ciśnienia, podgrzewanie i przebijanie i wyszło.....rewelacyjnie

No jedną krawędź w jednym detalu coś pofalowało ale poza tym idealnie.

Jutro wrzucę zdjęcia i podam swoje nastawy jeśli to kogoś interesuje

Pozdrowienia

[ Dodano: 2012-09-21, 18:48 ]

Oto fotki. Pozostawiam do oceny.

Dysza 2 VVC HARRIS- TLEN-PROPAN

Blacha 100 mm

1. Propan 0,7bar

2. Tlen 2,0bar

3. Tlen tnący 7bar

4. Szybkość 200mm/min.

Na 40 mb cięcia jedna krawędź (1600mm) jednak się skaszaniła, szukałem przyczyn....nie wiem.

A tu szkielecik...

-

Marcin_FST

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 3

- Posty: 144

- Rejestracja: 20 lut 2009, 19:18

- Lokalizacja: Bydgoszcz

-

Marcin_FST

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 3

- Posty: 144

- Rejestracja: 20 lut 2009, 19:18

- Lokalizacja: Bydgoszcz

-

Marcin_FST

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 3

- Posty: 144

- Rejestracja: 20 lut 2009, 19:18

- Lokalizacja: Bydgoszcz